Kötü ısı iletkenliği olan sert malzemelerde agresif taşlama için kullanılır ve kaldırma oranı en yüksektir. Seramik oksit parçacıklarının kendiliğinden keskinleştirilmesi nedeniyle, performans çok yüksek olmuştur.

Maks. RPM: 6120 ~ 76300 RPM

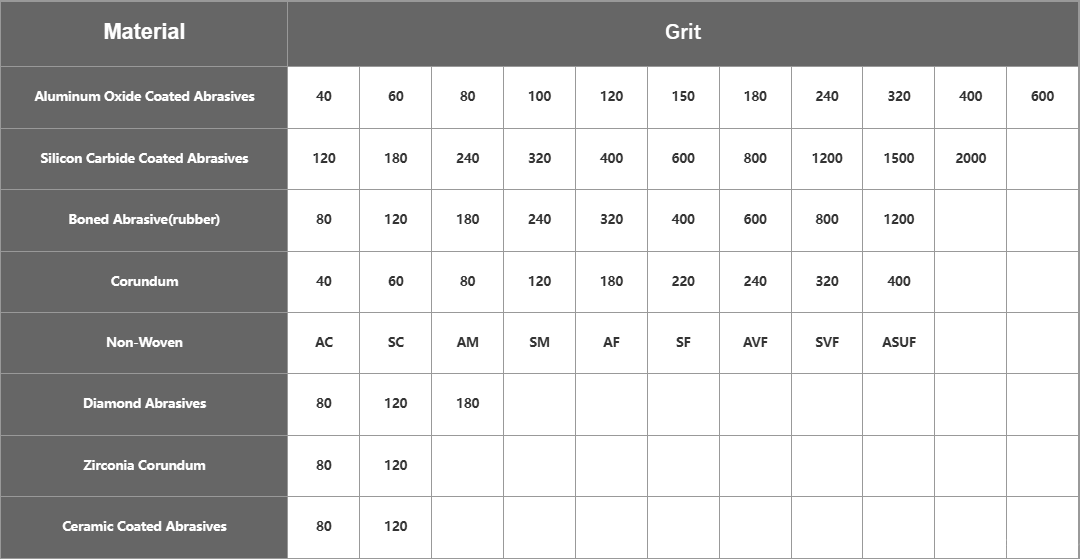

Diğer hammaddeler: alüminyum oksit (AO), silisyum karbür (SC), zirkonya (ZR)

Kum boyutu (seramik alüminyum oksit kombine): 80 #/120 #

Alüminyum

Kobalt bazlı alaşımlar

Diğer demir dışı metaller

Yüksek sıcaklığa dayanıklı malzemeler

Nikel bazlı alaşımlar (örn. Inconel ve Hastelloy)

Bronz

Sert demir dışı metal

Titanyum

Bakır

Yumuşak demir dışı metal

Pirinç

Paslanmaz çelik (INOX)

Gri/nodüler dökme demir (GG/GJL, GGG/GJS)

Tavlanmış dökme demir

Çelik, dökme çelik

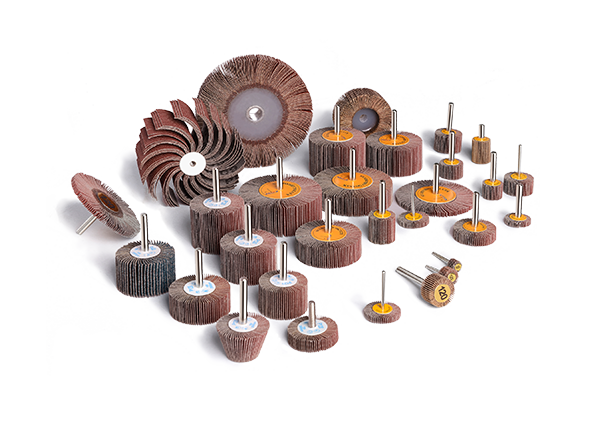

Şaft ile Flap tekerlekler, ulaşılması zor küçük alan, ölü açı, iç delik yüzeyi ve yarık boşlukları taşlama için uygundur. Aşındırıcı kıyafetlerin özellikleri çok amaçlı uygulama kapasitesi ile çeşitlidir. Esnek ve çekme mukavemeti açısından zengindir. Çapak ve düzensiz, pürüzlü yüzeyi hızlı taşlama kuvveti ile verimli bir şekilde kaldırabilir, bu arada, performans sonucunun biraz daha ince bir yüzey elde etmesini sağlayabilir. Ön boyama veya ayna bitirme hazırlık prosedürleri için iyi bir üründür.

Konturlara optimum uyum için yüksek esneklik

Tüm takım ömrü boyunca sürekli yüksek stok giderme ve agresif kaplamalı aşındırıcı reçine sürekli olarak serbest bırakılır

Açılış alanlarının ve düz bağlantının tasarımı, aşındırıcı aletlerin yüz aşağı bir pozisyonu işleyebilmesini sağlar, böylece kenarlara ve köşelere yakın bir şekilde dokunabilir.

Tesviye

Çapak alma

Yüzey çalışması

Kaynak pansuman

Yapılanma (mat bitirme, fırça paspas ve saten bitirme)

Birden fazla adımda ince öğütme

■ Kimyasal işleme endüstrileri

■ Bina

■ Çelik işleri

■ Araç ve kalıp işleme

■ Boru hattı

■ Nakliye binası

■ Otomotiv endüstrisi

■ Havacılık, gaz türbini tedavisi ve onarımı

■ Makine mühendisliği

Tesviye

Çapak alma ve kaynak taşlama

Yapılanma yüzeyleri

Adım adım ince öğütme

1. Lütfen kapalı ortamda bir operasyon seçmeye çalışın ve koruyucu koruma ve gözlük takın.

2. Güvenlik nedenleriyle recommanded maksimum izin verilen dönme hızını asla aşmayın.

3. Bir gppd syocl kaldırma oranı, iş parçası üzerinde yüzey kalitesi ve termal laoding olması için, en iyi performace 15-20m/s'de yeniden kesme hızı ile olurdu.

4. Daha ince bir yüzey elde etmek için işlem sırasında basıncı zorlamayın ve artırmayın, ancak farklı kum flap tekerleklerine geçmeyi deneyin.

1. Şaft ve öğütücüler arasındaki sıkma uzunluğu 15 mm'den fazla olmalıdır.

2. Şaft ekstra uzun olduğunda maksimum güvenli hızı asla aşmayın. Kullanmadan önce güvenlik dönüş hızını kontrol etmek için satışlarınıza danışmaya çalışın.

Metal imalatında kapak tekerlekleri nasıl kullanılır?

Daha fazla bul

Ahşap üzerine kapak tekerlekleri kullanabilir misin?

Daha fazla bul

Monte edilmiş ve mini açılmamış kanat tekerlekleri arasındaki fark nedir?

Daha fazla bul

Daha fazla bul